Description

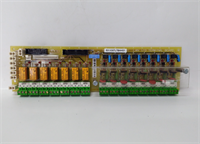

GE DS200SLCCG1ACC 是通用电气(GE)推出的高性能系统逻辑控制与通信板,隶属于 Mark VIe 分布式控制系统(DCS)的核心控制模块家族,是工业自动化系统中实现 “逻辑运算 – 指令下发 – 数据交互” 一体化的 “控制中枢”。其核心功能是接收来自GE DS200SIOBH1ACA 等 I/O 扩展模块的现场数据,通过内置处理器执行联锁保护、时序控制等复杂逻辑程序,同时借助多协议通信接口与上位机、执行器及第三方设备实现数据双向传输,满足中大型工业系统对精准控制与高效协同的核心需求。

在实际应用中,GE DS200SLCCG1ACC 凭借强大的逻辑处理能力和广泛的通信兼容性,不仅能完美适配 GE 旗下中大型燃气轮机、汽轮发电机组的主控制系统,还能兼容第三方 PLC、智能仪表等设备。无论是新建中大型项目的控制架构搭建,还是现有系统的控制核心升级,GE DS200SLCCG1ACC 都以稳定的运算性能和灵活的适配性成为工业用户的优选控制部件。

DS200SLCCG1ACC GE

主要特点和优势

GE DS200SLCCG1ACC 最核心的优势在于复杂逻辑处理与多协议通信的深度融合。搭载 32 位高性能 RISC 处理器,主频达 400MHz,运算周期≤0.8ms,可流畅运行包含上千条指令的复杂逻辑程序,支持梯形图(LD)、功能块图(FBD)、结构化文本(ST)三种主流编程语言,工程师可根据控制场景灵活选择编程方式;集成 EtherNet/IP、Modbus TCP、Profibus-DP 三种工业协议接口,无需额外配置通信模块即可实现与不同类型设备的互联,大幅简化系统硬件架构,降低集成成本。

其次,该产品具备可靠的冗余备份与故障容错能力。支持双机热备冗余配置,主备模块之间通过高速同步总线实现数据实时同步,同步延迟≤1ms,当主模块出现故障时,自动切换至备模块,切换时间≤5ms,确保逻辑控制不中断;内置完善的自诊断功能,可实时监测处理器、存储器、通信接口等关键部件状态,一旦发现异常立即触发声光报警并记录故障代码,运维人员可通过配套软件快速定位问题,缩短故障处理时间。此外,GE DS200SLCCG1ACC 采用硬件级看门狗(Watchdog)电路,可在程序运行异常时自动重启模块,提升系统抗干扰能力。

再者,它的系统兼容性与扩展灵活性突出。采用标准化背板总线设计,可直接对接GE DS200SIOBH1ACA 等 I/O 扩展模块、信号调理模块,最大支持 16 个扩展单元,轻松满足中大型系统的控制规模扩展需求;板卡正面配备运行状态、通信链路、冗余切换等多组指示灯,运维人员可直观判断模块工作状态,无需连接上位机即可完成基础故障排查;支持在线程序下载功能,无需停机即可完成逻辑程序更新,减少生产中断时间,提升系统可用性。

The GE DS200SLCCG1ACC stands out as a robust logic control and communication solution, engineered to meet the demanding requirements of medium to large-scale industrial control systems. Its high-performance processor and support for multiple programming languages enable efficient execution of complex control logic, while its native multi-protocol connectivity ensures seamless integration with a wide range of automation devices.

Furthermore, the GE DS200SLCCG1ACC delivers exceptional reliability and scalability. Its redundant configuration minimizes downtime in mission-critical applications, while the integrated diagnostic features and intuitive status indicators simplify maintenance and troubleshooting. The module’s compatibility with standard I/O expansion units and support for online programming make it an ideal choice for industrial facilities looking to enhance control precision and system flexibility without extensive infrastructure modifications.

GE DS200SLCCG1ACC 技术规格

| 参数名称 | 参数值 |

| 产品型号 | GE DS200SLCCG1ACC |

| 制造商 | GE(通用电气) |

| 产品类型 | 系统逻辑控制与通信板 |

| 处理器类型 | 32 位 RISC 处理器,主频 400MHz |

| 运算周期 | ≤0.8ms |

| 支持编程语言 | 梯形图(LD)、功能块图(FBD)、结构化文本(ST) |

| 程序存储器 | 16MB Flash |

| 数据存储器 | 32MB SRAM |

| 支持通信协议 | EtherNet/IP、Modbus TCP、Profibus-DP |

| 通信接口 | 2×RJ45(EtherNet/IP)、1×DB9(Profibus-DP)、1×RS485(Modbus TCP) |

| 冗余配置 | 双机热备,切换时间≤5ms |

| 工作电压 | DC 24V ±10% |

| 工作电流 | ≤400mA |

| 工作温度 | -10-65℃ |

| 存储温度 | -40-75℃ |

| 相对湿度 | 5%-95%(无凝露) |

| 防护等级 | IP20 |

| 尺寸(长 × 宽 × 高) | 180mm×120mm×30mm |

| 最大扩展单元数 | 16 个 |

| 平均无故障时间(MTBF) | ≥180,000 小时 |

应用领域

GE DS200SLCCG1ACC 广泛应用于电力能源、石油化工、冶金建材等中大型工业领域的核心控制系统,尤其在 GE Mark VIe 平台主导的设备控制中表现优异。在火力发电厂的汽轮机组控制系统中,它作为核心控制单元,接收 I/O 模块上传的转速、轴振等数据,执行转速调节、超速保护等逻辑程序,通过 EtherNet/IP 向执行器下发控制指令,确保机组稳定运行;在中型石油炼化装置的反应釜控制中,其多协议支持能力可同时对接温度传感器、压力变送器及变频控制柜,执行反应温度与压力的协同调节逻辑。

在冶金行业的高炉控制系统中,GE DS200SLCCG1ACC 负责处理炉温、料位等数据,执行布料、送风等时序控制,通过 Profibus-DP 与现场执行器联动;在大型市政供水系统的水泵站控制中,它接收液位、流量信号,执行水泵联锁启停与变频调速逻辑,同时通过 Modbus TCP 将运行数据上传至调度中心。此外,在老旧控制系统的升级中,该产品可直接替换传统的逻辑控制模块,提升系统的运算速度与通信兼容性,满足中大型工业场景的控制需求。

相关产品

- GE DS200SLCCG1ACD:同系列逻辑控制板,支持 5G 工业通信,适配远程控制场景。

- GE DS200SIOBH1ACA:I/O 扩展板,向GE DS200SLCCG1ACC传输现场设备信号。

- GE DS200DCFBG1BLC:直流电源板,为GE DS200SLCCG1ACC提供稳定供电。

- GE IS200RTACG1A:通信转接模块,扩展GE DS200SLCCG1ACC的通信协议类型。

- GE DS200SDCIG2AHB:进阶型数据接口板,与GE DS200SLCCG1ACC协同实现数据 – 控制一体化。

- GE Proficy Machine Edition:编程软件,用于GE DS200SLCCG1ACC的逻辑程序开发与配置。

- GE DS200SLCCG1ABC:前代逻辑控制板,处理器主频 300MHz,仅支持 2 种通信协议。

- GE IS200VCMIH1A:电压监测模块,实时监控GE DS200SLCCG1ACC供电稳定性。

DS200SLCCG1ACC GE

安装与维护

安装前准备:首先确认GE DS200SLCCG1ACC 的通信协议、电源规格与现场系统匹配,检查板卡外观、接口及引脚有无损坏。准备好防静电手环、扭矩螺丝刀、网线测试仪等工具,确保安装环境远离强电磁干扰源、高温热源及腐蚀性气体。安装前断开系统总电源,将板卡沿机柜插槽导轨平稳推入,确认金手指与背板总线接口完全接触后,用扭矩螺丝刀按 2.5N・m 力矩拧紧固定螺丝,随后连接电源线、通信线缆,注意区分不同通信接口的接线标准(如 EtherNet/IP 采用 T568B 线序)。

维护建议:每 3 个月对GE DS200SLCCG1ACC 进行一次常规检查,用压缩空气清理板卡表面及散热孔灰尘,检查通信线缆接头是否松动、氧化。通过板卡状态指示灯及上位机软件查看模块运行日志,若出现逻辑运算异常,需排查程序配置与输入信号;若通信中断,依次检查通信链路、协议参数及对端设备。定期备份逻辑程序与配置参数,每半年进行一次冗余切换测试与看门狗功能验证。更换板卡前需导出原参数,新板卡安装后导入数据并进行 72 小时联机测试,确认逻辑控制与通信功能正常后方可投入使用。

Tel:

Tel:  Email:

Email:  WhatsApp:

WhatsApp: